Courroies de convoyeur 101

Quels sont les composants fondamentaux d’une courroie de convoyeur?

La carcasse

La carcasse est l’élément clé de la courroie. Elle est composée de matières premières soigneusement sélectionnées.

Polyester et nylon

Le polyester est principalement utilisé pour la chaîne (longitudinalement) en raison de sa capacité à supporter la tension. Le nylon, étant plus coûteux, est employé pour la trame (transversalement) en raison de sa souplesse qui assure une absorption optimale des impacts, facilite l’alignement et offre la flexibilité nécessaire pour s’adapter à des poulies de petite taille. La qualité du tissage constitue un élément clé pour optimiser le rendement.

Il existe plusieurs grades de matières premières en polyester et en nylon. Par conséquent, le choix et le contrôle rigoureux de ces matières premières ont un impact majeur sur les propriétés physiques de la carcasse, ainsi que sur les caractéristiques du produit final.

Ces propriétés physiques sont également influencées par le procédé de torsion, au cours duquel les fils simples sont torsadés pour produire des fils retordus destinés au tissage de la carcasse. Le procédé de torsion ainsi que la quantité de fils utilisés ont un impact significatif sur la résistance à l’usure et à la tension du produit final.

Traitement RFL

Un processus critique au cours duquel des produits chimiques sont soigneusement sélectionnés et thermofixés dans des conditions optimales afin de garantir une adhésion supérieure. Le comportement des produits chimiques, du polyester et du nylon lors du traitement RFL est déterminant, d’où l’importance d’une sélection précise des matériaux pour assurer un rendement optimal.

Motifs de tissage

Les propriétés physiques de la carcasse sont grandement influencées par les motifs de tissage, tels que :

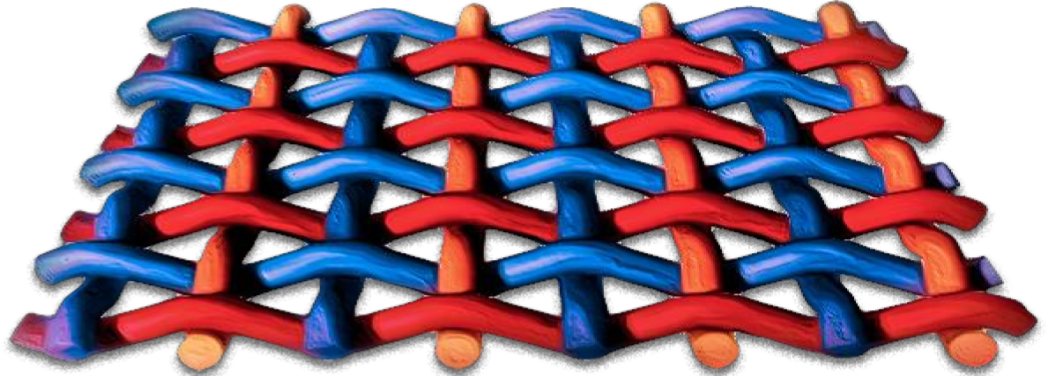

Tissage simple

Motif traditionnellement utilisé pour la majorité des courroies.

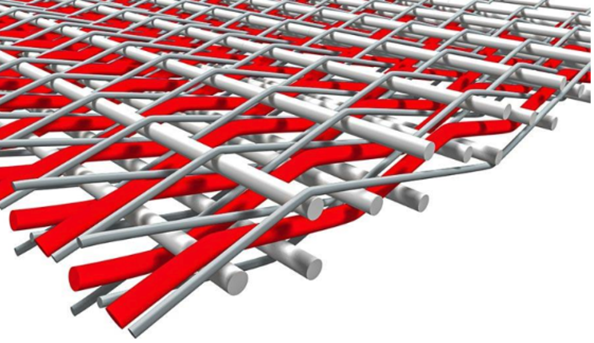

Tissage en sergé

Recommandé pour les applications soumises à de fortes tensions. Il offre une résistance accrue aux impacts, aux déchirures et aux perforations par rapport au tissage simple.

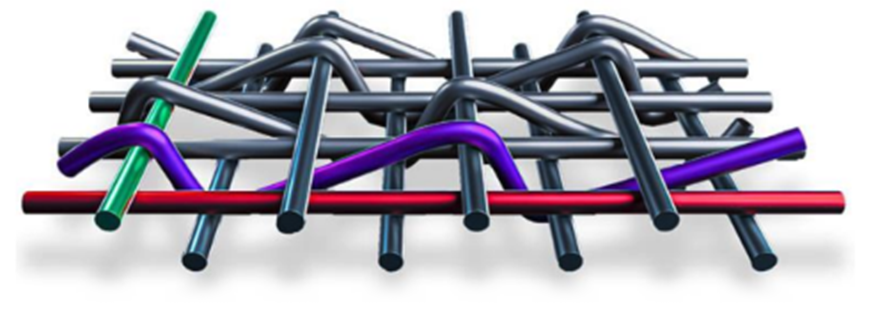

Tissage double gaufré et en chaîne droite

Les tissages exclusifs de Fenner Dunlop, commercialisés sous la dénomination X Series, sont une référence en matière de performance pour les courroies de convoyeur. Ils assurent une durabilité exceptionnelle et une résistance optimale aux impacts, aux déchirures et aux perforations. Les courroies fabriquées avec cette technologie de tissage offrent également une adhésion supérieure, une capacité accrue à supporter des charges plus lourdes, ainsi qu’une meilleure rétention des attaches mécaniques par rapport aux carcasses traditionnelles. De plus, ce tissage permet une flexibilité améliorée, ce qui facilite le passage sur des poulies à petit diamètre.

Les 5 raisons principales pour lesquelles les courroies de convoyeur sont remplacées prématurément – Les bonnes et mauvaises pratiques dans le processus décisionnel du remplacement des courroies de convoyeur

Quelles sont les principales propriétés physiques de la carcasse d'une courroie de convoyeur?

Lors du choix d’une courroie de convoyeur, la tension d’opération est souvent le critère principal, bien qu’elle soit rarement la cause des défaillances de la carcasse. Ces défaillances résultent généralement de déchirures ou perforations longitudinales, ou de délamination entre les plis. Il est donc crucial de privilégier une courroie offrant une résistance optimale aux déchirures et aux perforations, ainsi qu’une forte adhésion entre les plis, afin d’assurer un rendement élevé et une durabilité accrue.

Les revêtements

La composition des revêtements des courroies de convoyeur repose sur un mélange de matières premières soigneusement choisies :

Polymères

Les polymères constituent la majeure partie du revêtement, parmi lesquels le caoutchouc styrène-butadiène (SBR) est le plus largement utilisé. Les revêtements de haute qualité contiennent un SBR rigoureusement sélectionné, ce qui optimise leur résistance à l’abrasion et améliore l’adhésion ainsi que d’autres de leurs propriétés physiques. À l’inverse, un SBR de qualité inférieure peut compromettre ces caractéristiques et réduire la longévité de la courroie. Le butadiène et les caoutchoucs naturels peuvent également être utilisés pour améliorer la résistance à l’abrasion, aux coupures et aux entailles. Pour des applications spécifiques, des polymères additionnels sont incorporés afin de conférer des propriétés de résistance à l’huile, à la chaleur et au feu. La qualité et la composition adéquate de ces matériaux sont essentielles pour garantir la durabilité et les performances optimales du revêtement.

Noir de carbone

En tant qu’agent de renforcement essentiel, le noir de carbone joue un rôle crucial dans les propriétés physiques des revêtements, notamment en améliorant leur résistance à l’abrasion. Étant donné la diversité des grades disponibles, il est primordial de sélectionner soigneusement le noir de carbone afin de garantir qu’il respecte les exigences spécifiques et les normes de performance requises.

Agents anti-détérioration

Indispensables à la durabilité des revêtements, les agents anti-détérioration protègent contre les effets de l’ozone en créant une barrière de surface protectrice. Les revêtements de qualité inférieure omettent souvent l’utilisation de ces agents, ce qui conduit à un vieillissement prématuré de la courroie de convoyeur.

Plastifiants, huiles et durcisseurs

Ces composants, bien qu’ils n’affectent pas directement les propriétés physiques du revêtement, sont essentiels pour faciliter le processus de fabrication et garantir des résultats optimaux.

Quelles sont les principales propriétés physiques des revêtements d'une courroie de convoyeur?

La résistance à l’abrasion est un facteur déterminant pour la longévité du revêtement, ce qui en fait souvent une considération primaire au même titre que la tension d’opération de la carcasse. Toutefois, dans certaines applications, la résistance aux coupures et aux entailles peut avoir une importance encore plus grande. La résistance à la traction et l’élongation du caoutchouc sont des indicateurs clés de sa capacité à supporter ce type de dommages. Par ailleurs, une problématique courante est la délamination entre le revêtement et les plis de la carcasse, soulignant l’importance d’une adhésion optimale.

Les revêtements doivent également offrir une résistance accrue au vieillissement induit par l’exposition à l’ozone. En effet, l’ozone peut provoquer des fissures qui exposent la carcasse et réduisent la résistance à la traction et l’élongation du caoutchouc. Cela compromet la capacité du revêtement à résister aux coupures et aux entailles. Il est donc essentiel de sélectionner des revêtements ayant une adhésion optimale, ainsi qu’une résistance élevée à l’abrasion, aux coupures, aux entailles et aux effets néfastes de l’ozone, afin de garantir un rendement optimal et une durabilité prolongée de la courroie.

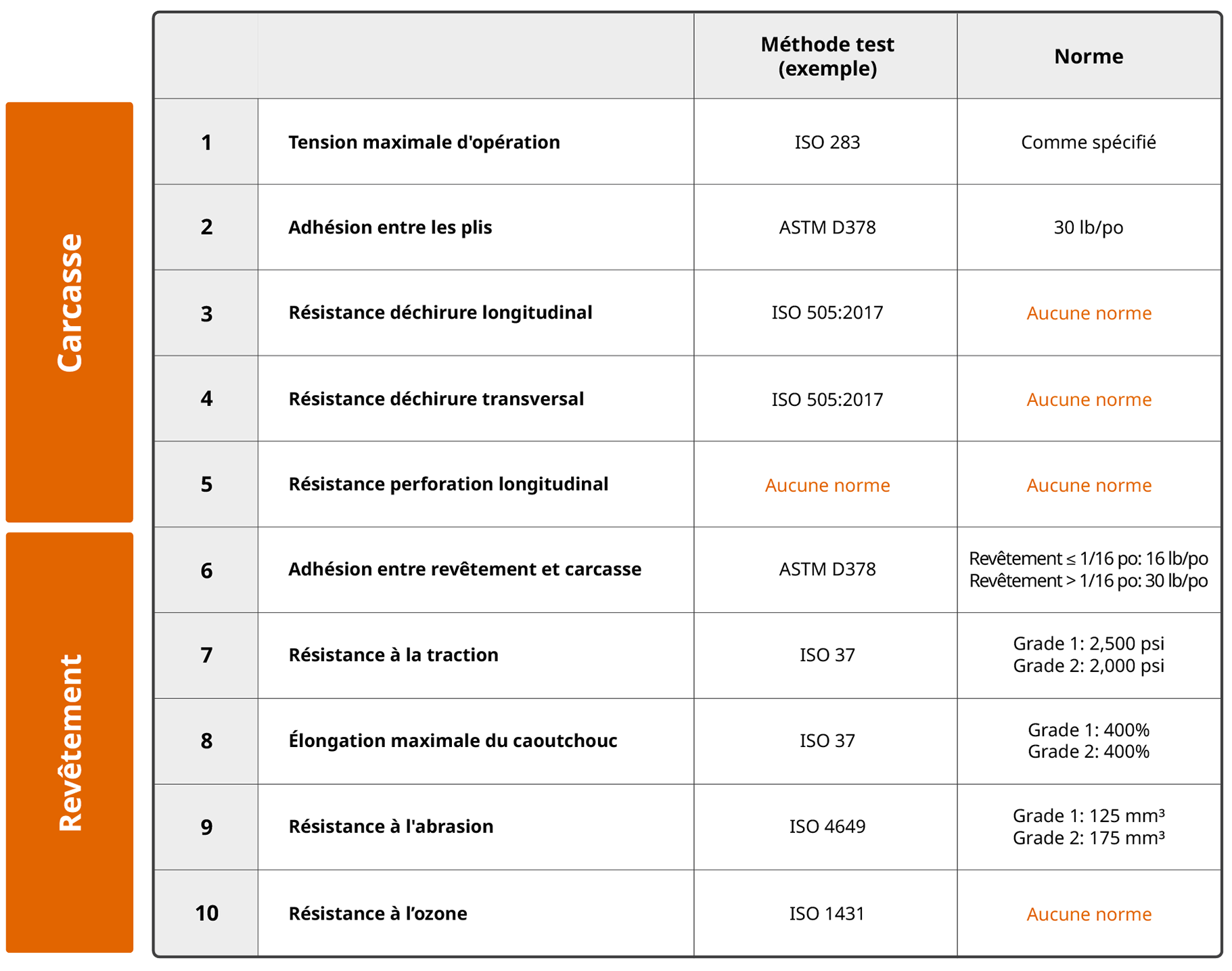

Quelles sont les méthodes de test et les normes en vigueur pour évaluer ces propriétés physiques?

Des méthodes de test accréditées existent pour la plupart des propriétés physiques mentionnées précédemment. Toutefois, dans de nombreux cas, aucune norme spécifique n’a été établie. En l’absence de norme, une méthode de test perd de sa pertinence, car elle ne dispose pas d’un véritable point de référence pour évaluer la performance ou l’acceptabilité. Par ailleurs, même lorsque des normes existent, elles représentent souvent un niveau minimal d’acceptabilité plutôt qu’un véritable indicateur de performance.

Un manque notable dans les méthodes de test et les normes réside dans l’absence de critères et de procédures permettant d’évaluer la résistance aux déchirures et aux perforations de la carcasse. Cette lacune contribue probablement à la grande disponibilité de courroies de convoyeur présentant une résistance insuffisante face à ces modes de défaillance les plus courants. Cela met en évidence l’importance de sélectionner des matériaux de haute qualité provenant de fournisseurs réputés et de respecter les meilleures pratiques en matière de conception et de fabrication.

Quelles pratiques courantes simplifient trop le processus de sélection des courroies de convoyeur?

Indice : La tension d’opération et le « grade » du revêtement ne sont qu’une partie de l’histoire!

Accorder trop d’importance à la tension d’opération

Les courroies de convoyeur sont fréquemment commercialisées en fonction de leur tension d’opération, une propriété liée au tissage longitudinal. Le polyester est couramment utilisé pour la chaîne (longitudinalement) en raison de sa robustesse. Toutefois, les défaillances des courroies sont rarement causées par la tension d’opération. En réalité, elles résultent principalement de propriétés physiques insuffisantes dans la trame (transversalement), ou le nylon devrait être privilégié. Le nylon offre une souplesse essentielle pour absorber les impacts et améliorer la résistance aux déchirures et aux perforations. Il permet également de supporter des charges accrues, facilite l’alignement et garantit un meilleur maintien des attaches mécaniques. Cependant, en raison de son coût plus élevé, le nylon est souvent utilisé en quantités réduites dans les courroies de qualité inférieure, ce qui compromet leur durabilité à long terme. Ainsi, la qualité du tissage transversale est un facteur clé, bien qu’elle soit souvent négligée lorsqu’il s’agit d’évaluer les propriétés physiques et la longévité des courroies.

Se fier à des étiquettes trompeuses « Grade 1 » ou « Grade 2 »

Les normes ARPM, largement utilisées en Amérique du Nord, établissent des exigences minimales en matière de résistance à l’abrasion, parmi d’autres propriétés physiques. Par exemple, les revêtements de Grade 1 doivent afficher une valeur d’abrasion DIN de 125 mm³ ou moins. Toutefois, des variations de qualité significatives existent au sein de cette catégorie. Ainsi, un revêtement ayant une valeur d’abrasion DIN de 120 mm³ aura une durée de vie bien plus courte qu’un revêtement avec une valeur DIN de 60 mm³, bien que les deux respectent les critères de la classification Grade 1 en matière de résistance à l’abrasion. Les courroies de moindre qualité sont souvent conçues pour atteindre les normes minimales afin de réduire les coûts, ce qui a un impact direct sur leur durabilité. C’est pourquoi les revêtements de courroies sont fréquemment commercialisés sous les classifications Grade 1 ou Grade 2. Cependant, ces catégories générales ne permettent pas de mesurer pleinement la longévité et la performance réelles d’un revêtement.

Quelles mesures sont prises pour réduire les déchets et construire un avenir durable?

Traditionnellement, les courroies de convoyeur étaient fabriquées avec plusieurs plis de tissu liés par des couches de caoutchouc. Pour les applications requérant une résistance accrue aux impacts, aux déchirures et aux perforations, la solution couramment adoptée consiste à ajouter davantage de plis et des revêtements plus épais. Toutefois, cette approche se révèle souvent inefficace, en plus de nécessiter une quantité considérable de ressources.

Fenner Dunlop a ainsi adopté une approche plus durable et efficace avec sa gamme de courroies X Series. Le design de ces courroies comprend un ou deux plis de tissu, ce qui permet d’éviter l’ajout de plis supplémentaires ou des couches de caoutchouc intermédiaires. Cette innovation permet non seulement de préserver les ressources, mais aussi de proposer un produit plus robuste et durable.

De plus, grâce à ses usines de fabrication stratégiquement situées aux États-Unis et au Canada, Fenner Dunlop parvient à réduire ses émissions de carbone liées au transport sur de longues distances, contribuant ainsi activement à la construction d’un avenir plus durable.

Prêt à commencer ?

Contactez-nous dès aujourd’hui et un membre de notre équipe se fera un plaisir de discuter de vos besoins et de trouver le produit adapté à votre entreprise.